Meervoudige gebak produceren met een ultra hoge productiecapaciteit! ANKO heeft een "Triple Line High Capacity Paratha Production Solution" ontwikkeld voor een Bengaalse klant.

Deze ANKO klant is een bekende voedselproducent in Bangladesh, en hun bedrijfsgebied omvat meerdere voedselgebieden. Ze hebben semi-automatische apparatuur gebruikt om Paratha te produceren om te voldoen aan de vraag op de binnenlandse markt. Om hun Paratha-verkoop internationaal uit te breiden, heeft deze klant volledig geautomatiseerde voedselmachines van ANKO aangeschaft om naar schatting 100.000 stuks per dag te produceren om te voldoen aan de wereldwijde vraag. Deze ANKO terugkerende klant heeft vertrouwen in de hoge kwaliteit van onze machineprestaties en de professionele ondersteuningsdiensten die we bieden. Ons team heeft voor dit bedrijf een Triple Line Paratha-productielijn met hoge capaciteit aangepast. Met de hulp van de lokale distributeurs van ANKO in Bangladesh heeft deze klant ons hoofdkantoor in Taiwan bezocht om proefmachine-operaties uit te voeren, en de resultaten voldeden succesvol aan de productievereisten en voedselvoorschriften van de klant.

Paratha

Onderzoek naar teamproblemen of oplossingslevering van ANKO

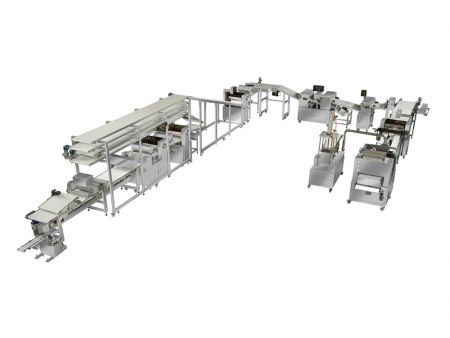

Oplossing 1. Aangepast Ontwerp – ANKO’s Drievoudige Lijn Hoge Capaciteit Paratha Productielijn

Een enkele Paratha-productielijn heeft een productiecapaciteit van 3.000 stuks per uur; deze klant vereiste een dagelijkse productiecapaciteit van minimaal 100.000 Paratha's. De ingenieurs van ANKO vroegen onmiddellijk naar de ruimtelijke configuratie van de fabriek van deze klant en begonnen te discussiëren over een structurele herontwerp.

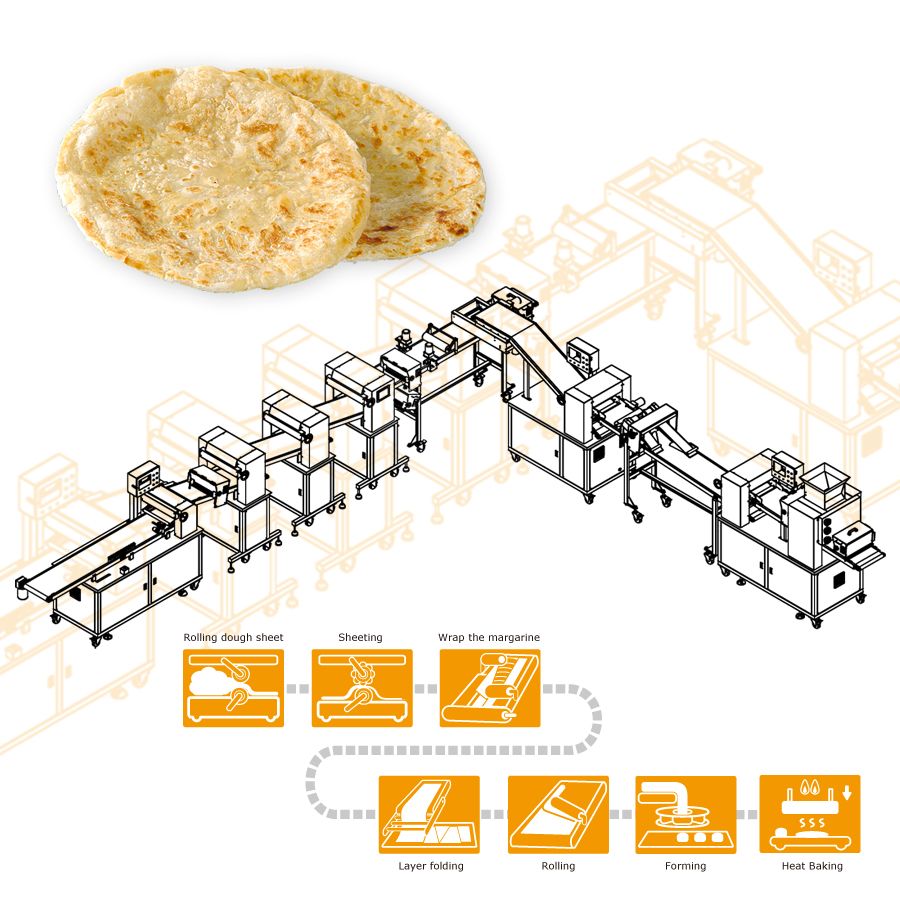

De ontwerpeis is gericht op "hoe de productiviteit in een beperkte ruimte te maximaliseren." Nadat de ingenieurs van ANKO zorgvuldige berekeningen hadden gemaakt, bepaalden ze dat er minstens 3 productielijnen nodig waren om 100.000 Paratha's per dag te produceren. De originele Paratha-productielijn produceert een deegvel van 40 cm breed, dat moest worden vergroot tot een meter breed om te worden verdeeld en in drie productielijnen te worden gevoerd. Een scheidingsconveyor wordt gebruikt om het deegvel uit te rekken, de gescheiden vellen te scheiden en elk te verbinden met de EA-100KA vormmal om ze verder te vormen tot Paratha-deegballen. Nadat de deegballen zijn gerust, worden ze doorgegeven aan de PP-3 Automatische Film- en Persmachine om de Paratha te flatten en ze te stapelen om het productieproces te voltooien.

Het team van ANKO heeft een diepgaand begrip van mechanische apparatuur en voedselwetenschap, en dit op maat gemaakte ontwerp is gebaseerd op professionele ervaring en uitgebreide technische capaciteiten. De "Triple Line High Capacity Paratha Production Line" is aangepast om een maximale capaciteit van 12.000 Paratha's per uur te bereiken, waarmee succesvol wordt voldaan aan de ultra-hoge productiecapaciteitseisen van de klant.

Oplossing 2. Het bieden van een gebruiksvriendelijke machineconfiguratie voor veiligheidskwesties, gemak van onderhoud en bediening.

Deze "Triple Line High Capacity Paratha Productielijn" is een grote productielijn. Om te voldoen aan de fabrieksruimte van de klant, hebben de engineers van ANKO de roomextruder aan de linkerkant van de productielijn geplaatst en de hoogte van de machine verlaagd om de invoer van room te vergemakkelijken. Tegelijkertijd, op basis van het gemak van schoonmaken en veiligheidsoverwegingen, hebben de engineers van ANKO na communicatie met de klant alle draden boven de machine geregeld en alle motorinverters in de elektrische doos in het midden van de productielijn geplaatst. Deze stap maakte onderhoud en algehele operaties handiger en bevorderlijker op basis van centralisatie. Bovendien is de deeginvoer, die in de vorige fase handmatig werd gecontroleerd, nu uitgerust met een sensor die automatisch kan detecteren of er deeg moet worden toegevoegd, om de arbeidsvereisten van de klant te verminderen. Een machine voor het heffen en kantelen van kommen kan worden geconfigureerd voor klanten om de frequentie van handmatig voeden aanzienlijk te verminderen.

Oplossing 3. Klantvoedingsspecificaties: Paratha die zes keer zoveel lagen vereist als het originele recept

De door de klant zelf geproduceerde Paratha heeft slechts 6 lagen, en zij verlangen de hulp van ANKO om het aantal lagen te verhogen naar 36. Daarom heeft onze ingenieur het mechanismeontwerp en het aantal lagen deeg dat gestapeld moet worden aangepast, maar de Paratha kromp. Na inspectie heeft ANKO vastgesteld dat het probleem lag bij de temperatuur- en tijdscontrole van het deeg, dus zijn er passende aanpassingen gedaan... (neem onmiddellijk contact op met ANKO voor meer informatie)

ANKO blijft onderzoek naar Paratha verbeteren om een beter begrip te krijgen van lokale smaakvoorkeuren, en past continu de productie methoden aan en optimaliseert deze om te reageren op de marktvraag. Uiteindelijk heeft ANKO met succes 36-laags Paratha geproduceerd, met een gewicht van 65 gram en 80 gram, zonder dat de huid krimpt. Na het bakken van de Paratha tot deze geurend was, uitte de klant grote tevredenheid over de textuur en lagen. Dit is een geweldig voorbeeld van een succesvolle samenwerking tussen het team van ANKO en onze klanten.

ANKO heeft meer dan 48 jaar professionele ervaring in geautomatiseerde voedselproductiemachines. We zijn in staat om Paratha op maat te maken met de gewenste lagen, textuur, olie-inhoud, enz., om smakelijke producten te creëren die heerlijk en authentiek zijn. In dit geval hebben we met succes een exclusief Triple-line productiesysteem op maat gemaakt voor onze klanten, wat onze diepgaande kennis van het maken van Paratha en het gebruik van geavanceerde apparatuur aantoont.

Introductie van voedselapparatuur

- Plaats bloem en andere ingrediënten in de ML mixer om een deeg te vormen.

- Plaats boter/ghee in de extruder.

- Plaats het voorgebakken deeg op de LP-3001M transportband.

- Druk op AAN om het productieproces te starten.

- Het deeg ondergaat een automatisch pers- en uitrolproces.

- Het deegblad vouwt automatisch in de boter/ghee.

- Een initiële laagvorming van het deegblad wordt uitgevoerd, daarna wordt het geperst en uitgerold.

- Het proces gaat naar een tweede laagvorming van het deegblad, waarna het opnieuw wordt geperst en uitgerold.

- Het deegblad wordt in drie gelijke stroken verdeeld om opgerold te worden.

- Elk van de deegrollen gaat de EA-100KA in om in individuele deegballen te worden verdeeld.

- De deegballen rusten ongeveer 30 minuten.

- De deegballen worden in de PP-3 Film- en Persmachine geplaatst om tot Paratha te worden gemaakt.

- Stel de hoeveelheid Paratha in een stapel in volgens de vereisten van de klant.

ANKO Drievoudige Lijn Hoge Capaciteit Paratha Productielijn is de toonaangevende geautomatiseerde apparatuur in de industrie

De op maat gemaakte “Triple Line Paratha Production Line met hoge capaciteit” omvat een automatische deegmachine, deegroller, boterextruder, persinrichting, vormmachine en een film- en persmachine. Alle machines en apparaten zijn verbonden via de mens-machine-interface, die wordt aangestuurd door het PLC-programma, dat het belangrijkste onderdeel is van de automatische seriële verbinding. Parameterinstellingen en bedieningsinstructies kunnen eenvoudig worden ingesteld en bediend via een touchscreenmonitor; ANKO ingenieurs zullen een reeks parameterinstellingen voltooien voordat ze worden verzonden. Na het ontvangen van de machine en het monteren, kunnen klanten onmiddellijk hun productieproces starten.

- Oplossingsvoorstel

De op maat gemaakte Paratha-productielijn van ANKO: Ontworpen om grote Paratha-bestellingen te vervullen

Om te voldoen aan de toenemende marktvraag naar Paratha in de markt, gebruiken veel fabrikanten geautomatiseerde apparatuur om de productkwaliteit en productiviteit te verbeteren. In Bangladesh zijn de arbeidskosten relatief laag, maar het handmatig produceren van Paratha kan niet voldoen aan de grote marktvraag. Daarom worden nieuwe geautomatiseerde productiesystemen snel de oplossing voor lokale fabrikanten. Geautomatiseerde machines kunnen de consistentie van de Paratha in grootte, vorm, lagen waarborgen en verhogen de productie-efficiëntie aanzienlijk.

In dit geval omvatte ANKO de ML-serie deegmixer, de LP-3001M Paratha-productielijn, de EA-100KA vormmachine en de PP-serie volledig automatische film- en persmachine. ANKO kan ook verpakkingsmachines, weegschalen, röntgeninspectieapparatuur, enz. configureren en leveren om klanten te helpen bij het opbouwen van een op maat gemaakte Paratha-productielijn die voldoet aan specifieke capaciteitsbehoeften en de fabrieksruimte optimaal benut. Voor klanten die kleinere productie en Paratha met minder lagen vereisen, raden we de SD-97 serie automatische inkrimp- en vormmachines en de APB pers- en verwarmingsmachine aan om een semi-automatische Paratha-productielijn uit te voeren.

ANKO heeft partners in Bangladesh en India die klanten kunnen helpen met het gebruiken van lokale ingrediënten met onze apparatuur om gemakkelijk de meest authentieke Paratha te produceren.Als u geïnteresseerd bent in meer details over ANKO machines en diensten, klik dan Meer Informatie of vul het onderstaande aanvraagformulier in, en we nemen snel contact met u op.

- Machines

-

ML-serie

Het voorbereiden van het deeg is de eerste stap voor het maken van Parathas. Het gebruik van de ML-deegmixer versnelt het mengproces. Deze serie mixers is beschikbaar in 22- en 50-liter capaciteiten en wordt aanbevolen voor kleine tot middelgrote en ook grote voedselproducenten.

LP-3001M

De LP-3001 biedt twee modellen - LP-3001L en LP-3001M. Het verschil is dat de LP-3001L slechts één Z-vormig stapelmechanisme heeft en alleen Paratha's kan produceren; terwijl de LP-3001M twee Z-vormige stapelmechanismen heeft, waardoor het naast het maken van Paratha ook andere producten kan produceren. Aangezien de behoeften van deze klant opliepen tot 36 niveaus, kocht de klant uiteindelijk het LP-3001M-model op aanbeveling van ANKO. Deze huidige productielijn kan 40 tot 130 gram Paratha's produceren en is geschikt voor een verscheidenheid aan vullingen. Als de behoefte bestaat om het aandeel van de vullingen te verhogen, kunnen de machineparameters worden gereset. Deze machine wordt vaak gebruikt in combinatie met een volledig automatische laminering- en persmachine.

EA-100KA

De EA-100KA is een Xiao Long Bao/Soep Dumpling vormmachine die deeg kan verwerken om Gevulde Bollen, Bao en andere ronde voedingsmiddelen te maken. Deze machine wordt vaak gecombineerd met de LP-3001 en HLT-700 serie machines voor het produceren van Dumplings met platte randen, of met 9 of 12 plooien. De verhouding tussen deeg en vulling kan worden aangepast om aan verschillende productspecificaties te voldoen.

PP-3

Om te voldoen aan de extreem hoge productie-eisen van deze klant, hebben de ingenieurs van ANKO een volledig automatische Film- en Persmachine ontworpen met 3 aparte productielijnen en elke lijn uitgerust met een PP-3 Film- en Persmachine. Het vereist alleen het plaatsen van het deeg op de juiste positie op de PP-3, daarna zal de transportband het deeg automatisch naar voren duwen om bedekt te worden met folie en te worden platgedrukt. Nadat de film is gesneden en verdeeld, zal de machine automatisch Paratha's tellen en in een stapel stapelen. Het aantal stukken in een stapel kan worden aangepast, en er kan extra verpakkingsapparatuur worden gebruikt.

- Land

Bangladesh

Bangladesh Etnische Voedselmachine En Voedselverwerkingsapparatuur Oplossingen

ANKO biedt onze klanten in Bangladesh geavanceerde geautomatiseerde voedselproductietechnologie voor het maken van Paratha. We bieden ook geïntegreerde oplossingen voor populaire voedingsmiddelen zoals Roti, Momo, Rasgulla, Samosa's en meer. Ons professionele team helpt klanten bij een soepele overgang van handmatige naar geautomatiseerde productie om hun productie-efficiëntie en consistentie te verbeteren. Elk ANKO succesverhaal toont aan hoe we onze klanten ondersteunen in hun geautomatiseerde voedselproductiebedrijf, van voedselbereiding en machine-aankoop tot productielijnontwerp, probleemoplossing en after-sales service. Voel je vrij om op de volgende succesvolle casestudy's te klikken om te ontdekken hoe we kunnen samenwerken om je voedselproductie te optimaliseren.

- Categorie

- Voedselcultuur

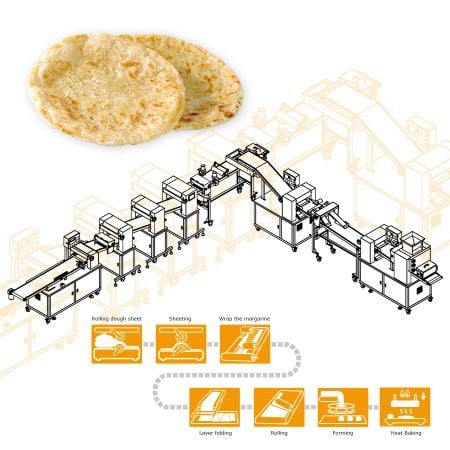

Paratha is een veelvoorkomende platbrood in Bangladesh en India; het kan eenvoudig of gevuld met smaakvolle ingrediënten worden genoten. Paratha's worden gemaakt met meerdere lagen, gevormd in rond, vierkant of driehoekig, en in de pan gebakken tot ze goudbruin, luchtig en krokant zijn. Deze ANKO klant komt uit Bangladesh, waar Paratha een voedselbasis is, vooral voor het ontbijt. Mughlai Paratha is een populaire straat snack in Bangladesh; gevuld met eieren, uien, groene pepers en koriander, het wordt vaak geserveerd als lunch of als bijgerecht bij het diner.

Lokale voedselproducenten in Manu voelden de enorme zakelijke kans van platbrood en begonnen met het produceren en verpakken van bevroren Plain Paratha, Aloo Paratha, Keema Paratha en Deshi Paratha, die ze verkochten in grote winkels en supermarkten. Daarnaast hebben sommige producenten Paratha's gelanceerd die zijn gemaakt met recepten met een laag vetgehalte, of met volledig natuurlijke ingrediënten gericht op gezondheidsbewuste consumenten.- Handgemaakt Recept

-

Voedingsingrediënt

Meel, zout, suiker, water, ghee/shortening

Hoe te maken

(1) Meng bloem, zout en suiker in een kom. (2) Voeg heet water toe aan de bloem en kneed het tot een deeg, laat het daarna 20 minuten rusten. (3) Strooi wat bloem op het werkoppervlak voordat je het deeg kneedt om te voorkomen dat het deeg plakt. (4) Vorm het deeg en rol het uit tot een platte lap. Verspreid een dunne laag ghee over het deegblad en strooi er vervolgens wat bloem overheen. (5) Rol het deegblad op en verdeel het vervolgens in kleine deegballen. (6) Gebruik de deegroller om de deegballen tot Paratha's te flatten. (7) Leg de afgeplatte Parathas op een verwarmde koekenpan, bestrijk het deeg met olie of ghee en bak het in de pan tot het goudbruin is.

- Downloads

Nederlands

Nederlands